以下文稿是OLEDWorks研发总监Jeff Spindler参与“2022年美国能源部固态照明专题研讨会”(2022 DOE Solid-State Lighting Workshop)中关于漫射照明的讨论的部分内容。

OLED的优势

封装在超轻薄材料中的自然漫射光源

OLED照明的优势与其他照明技术最大的区别在于OLED是自然漫射的光。OLED照明本质上是表面发射器,因此只要通过电极均匀地注入和扩散电流,就会在整个表面上获得非常均匀的光。

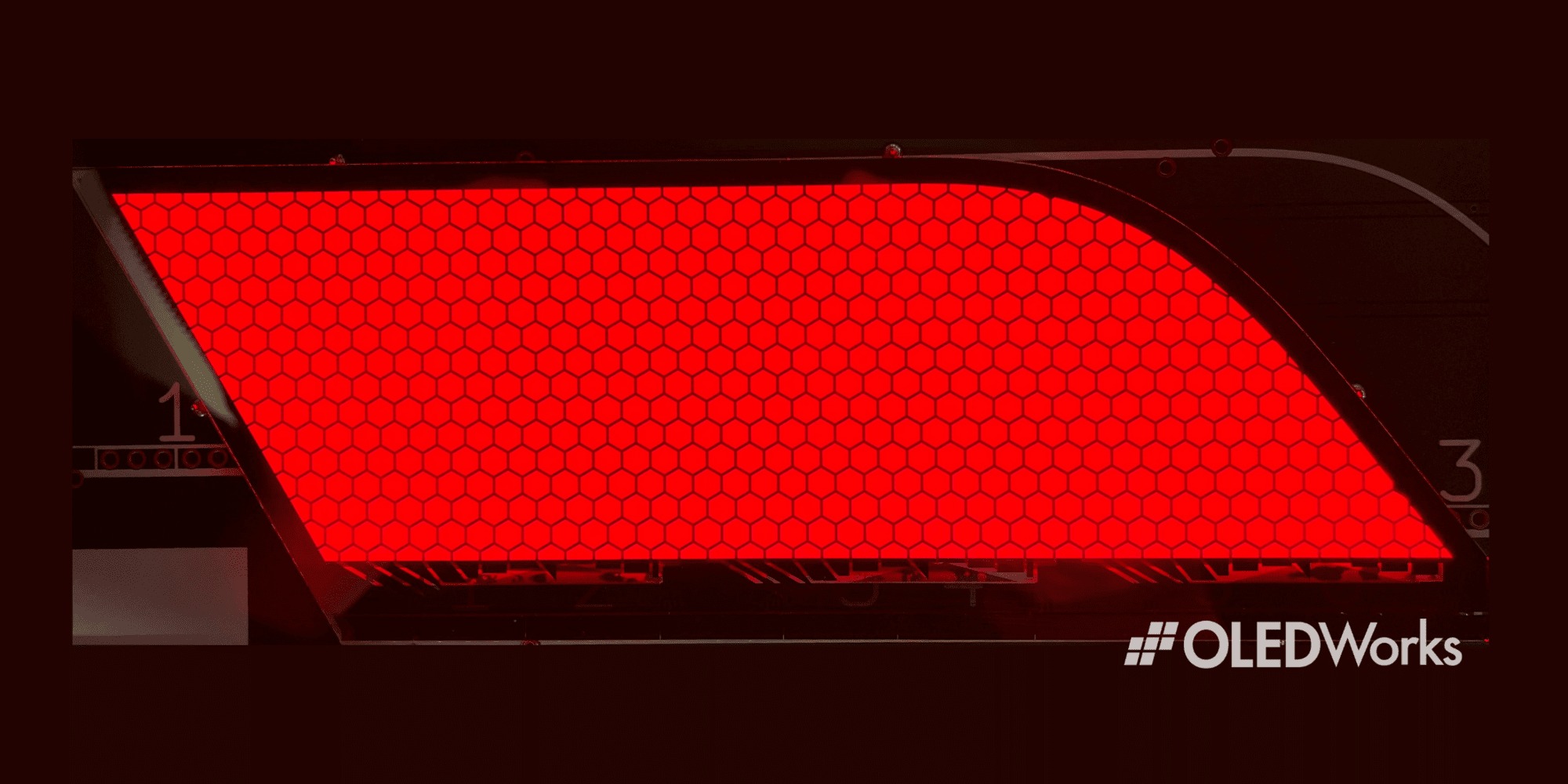

OLED照明非常轻薄,涂覆的活性层通常小于一微米,因此面板的整个厚度基本上取决于基板厚度以及我们可以添加的任何薄膜。在下图中,您可以看到一块非常薄的面板,非常漂亮,光线均匀地漫射,具有自然的朗伯分布。

如果您想要点光源或聚光灯,高度定向的灯光,LED是很好的选择。但是,如果您需要漫射、美丽、均匀的灯光,并且看起来很好看、很舒服,OLED就非常适合。

高亮度多堆叠设计

我们发现OLED可以轻松堆叠,也就是说,我们可以“堆叠”多个元件或多个OLED元件,让它们垂直堆叠在一起,以增加电压,但也会增加与堆叠数量成比例的发光量。因此,我们可在同一面板上产生更高的亮度。

例如,我们可以在汽车使用的尾灯中做到这一点。如果我们想要1000或2000尼特,我们就使用1或2个堆栈。如果想要20000尼特或更多,就可以使用6个或更多堆栈合并在同一面板中,从而产生非常高的亮度。

另外,任何颜色均能做到这一点。我们通过多层蓝色和黄色发射堆栈制造非常高亮度的白色OLED。黄色则由红色和绿色发射器的组合而成。也可以通过改变黄色和蓝色的比例来调节色温,应用范围不受限制——我们可以制作任何颜色或颜色组合。这是一种高度灵活的技术,具有无限种可能性。

OLED价格实惠,具有可持续发展和多区段设计的优势

OLED成本经常被人忽视,OLED技术可以提供降低集成系统成本。如果单纯查看每流明的前期成本或前期面板成本,不少人会认为OLED太贵了。但与典型的LED系统或其他光学系统相比,OLED的组件更少。

OLED也具有可持续发展性。面板主要是玻璃,没有笨重的散热器和您将来需要处理的东西,因此它们有利于可持续性发展以及带来其他环保的好处。

OLED还有另一个吸引力的地方是可以进行多区段设计。它几乎就像一个低分辨率显示器,具有大面积的发射区段,可以单独控件、打开和关闭。每个区段都非常均匀,并在各区段内的均匀性达到90%或更高,而且对比度非常高——关闭时便漆黑一片。这就是OLED在显示器领域非常出色的原因,因为您可以创建3D效果和炫酷的数字效果。

OLED未来发展的机遇

- 加大宣传:目前,公众对OLED知之甚少,市场处于启动阶段,因此我们需要努力宣传,并感谢美国能源部的大力支持。

- 提高光效:现在OLED产品只输出一半的光,提高光效方面还有巨大的潜力。

- 降低成本:更高产量的细分市场已经慢慢降低了成本,产能增加和工艺改进将有助于降低成本,进而提高市场占有率。

OLED技术趋势

OLED技术已经存在了一段时间——显示器技术已经有20多年了,所以我们可以从中看到一些趋势。就智能手机而言,OLED显示屏的使用率非常高,接近50%。

一般来说,电视和显示器等其他较大的显示器,更新速度会较慢,但OLED显示器技术却在这些领域增长显著,其中包括微型显示器和汽车内部显示器。因为在那些显示屏领域的趋势都朝着柔性、高分辨率、高亮度、高对比度和动态范围发展。

在通用照明和汽车照明应用中,我们也看到了相同的趋势,即柔性、高亮度、多区段以及不同趋势的各种组合方式。在汽车应用中,OLED将柔韧性、多区段与高亮度结合,使车灯设计可以贴合车辆的弯曲线条。

OLED应用——汽车照明

作为一家企业,我们认为未来几年是汽车照明的爆发式增长期。因为OLED技术对汽车照明来说吸引力非常大。在今年的CES(国际消费类电子产品展览会 Consumer Electronics Show)上,我们展示了最新技术的OLED汽车尾组合灯,含多个深红的OLED定制面板,采用丰富的区段设计,使用琥珀色转向信号。不仅如此,它还是一个漂亮的演示器,具有超过2000-2500个可单独控件的区段。

我们也在其他汽车OLED的应用上发力:

- 高位刹车灯(CHMSL)

- 转向灯

- 车厢照明

- 镜面照明

- 品牌签名和标志

目前,我们提供带有几个区段的深红色面板,不止如此,我们正在开发更高亮度、更多颜色—琥珀色和白色、柔性和刚性及更多区段的光源板。

OLED面板是如何制造的?

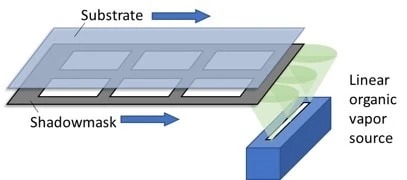

那么,OLED是如何制造的呢?其现有流程基本上类似于显示器,要用到大型真空室和真空热蒸发(vacuum thermal evaporation,VTE)技术。我们采用线性有机来源,输送加热有机化合物产生的蒸汽。大体上是一个升华加冷凝的过程,蒸汽在流经玻璃时沉积下来,并通过阴影掩模(shadowmasks)形成图案。

这一加工流程很有效,在显示器市场得到广泛应用。但仍存在一些难点,比如如何实现更高的吞吐量。要加快加工流程的速度,通常采用的办法是进一步加热材料。我们还发现,一些有机化合物的降解速度比其他材料更快。具体情况需要具体分析,但我们一直在努力突破极限。我认为材料制造商已经意识到,他们需要创造热稳定性良好的合适有机化合物,不过这方面仍有一定改进空间。

我们有时会制造多层结构,它们可能同时有3到4层。在这种情况下,要实现理想的均匀程度并不容易。

在内联系统完成设计后,需要为其设计灵活性。如果要在一些地方添加层,就需要预先进行考虑,因为事后很难更改源配置。

阴影掩模:带有预定义开口的金属薄片,这些开口通过阻挡在其他任何地方进行沉积来决定有机材料沉积在玻璃基底上的具体位置。这是为OLED有机和阴极层制作图案的标准方法。

阴影掩模是我们通常使用的需要定期清洁的元件。如果要采用卷对卷类型的流程,使用阴影掩模就很难实现。我们之前使用紫外激光器穿透窗户来成功演示了一种非掩模图案制作流程,激光器位于真空之外,因此我们证明了可使用这种方法对有机物制作图案并成功制造OLED。

其他一些技术已沿用很长一段时间,但尚未证实完全行之有效:比如喷墨打印,在我看来与这些高度多堆栈OLED不兼容,所以可能仅限于单堆栈OLED方案。其他蒸汽印刷技术正在开发中,有效性还有待证实。卷对卷OLED制造总的来说效果并不理想。日本开展了唯一的大规模工业实践,基本上以失败告终。

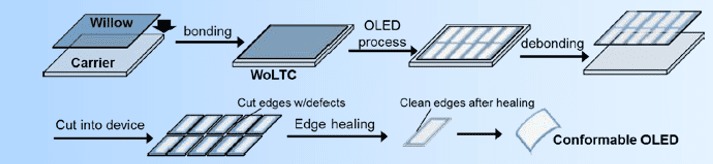

柔性OLED

目前柔性OLED的制造流程非常类似刚性OLED。我们与Corning等合作伙伴一起,将薄型玻璃黏合到刚性玻璃载体上,然后可以通过现有刚性玻璃设备,就像刚性件那样进行处理。这需要更多处理(粘合以及最后的脱胶),并对最终切割的面板进行一些边缘处理,以提升其抗弯强度。

在我看来,制造柔性面板实际上为卷对卷制造带来了机遇,这样整个面板可以采用卷对卷的方式生产,并有可能带来比板材加工技术更低的成本。

例如,可以采用卷对卷的方式制造基底,然后进行板材加工流程,或者自始至终都采用卷对卷的方式。欧洲和亚洲有一些开发工作是进行卷对卷OLED沉积,但其开发效果还不是很理想,仅仅是进行了演示。业界有很多情况需要用到材料处理、制作图案、强大的封装技术和后端处理。如何处理所有这些单独的零件而带来高产量呢?

研发的关键优先事项

要改善OLED制造、提高产量并降低成本,我们认为需要考虑以下关键优先事项:

- 采用与卷对卷处理兼容的技术

- 可降低成本并提高产量的封装技术,例如全真空工艺

- 继续提升光线萃取技术,以获得更多光线,从而帮助降低成本并提高产品性能

- 柔性OLED:一些元件和工艺会带来额外的成本,因此我们需要降低成本,并建立强大的电气、机械和热连接

- 多区段OLED:同样,FPC等元件会带来额外的成本,因此我们需要在这类产品中降低成本

一般来说,可以考虑将OLED更多地用于LED的补充研究,实现能效、健康、保健等诸多优势的总体照明目标。照明应用效率是时下很热门的话题,而对于需要让光源靠近用户、让用户看到光线并将灯放置在所需位置的情况,OLED是理想的光源。在我看来,OLED的潜力完全没有得到充分开发,提升应用空间,大有可为。

我们应当考虑对包括集成驱动器和电力供应在内的混合系统开展更多工作,寻求运用分段化、可调性和其他功能实现协同效应。